|

薄膜の物性量とその揺らぎを定量的に計測することは重要です。

揺らぎの原因をサンプルおよびプロセスパラメーターと関連付けて解析することによって、デバイスの物理特性の変動を制御して品質を安定させることができます。

半導体薄膜の膜厚と屈折率の2次元的測定例と、その不規則性が基板の粗さと関連していることを示します。そしてその不規則性の原因を解析するためには、フーリエ解析の手法が有効です。

当社の装置の場合、

1.表面の不規則性が測定単位より大きなスケールであるときには、測定単位のデータは純粋状態としてのその単位領域の膜厚、屈折率を与えます。

2.ナノサイズの構造が集団を成しているときは、その集合的特性をミクロンオーダーで測定します。

これら物理量のウエハー内及びウエハー間での対称性および対称性の破れの計測とその原因の究明は、それを形成した成膜技術を評価し、技術開発の目標が明らかになることを意味します。デバイスの物理特性の変動を制御して、品質を安定させるためには、これらの揺らぎを定量的に計測して、揺らぎの原因をサンプルおよびプロセスパラメーターと関連付けて解析することが必要です。

1.薄膜に存在する屈折率、膜厚の規則性の観測

この装置の面内分解能2μmはSiウエハーの表面トポグラフィのうち、フラットネス、ナノトポグラフィとよばれる表面不規則性の全範囲、およびラフネスの比較的粗い範囲と関係しています。

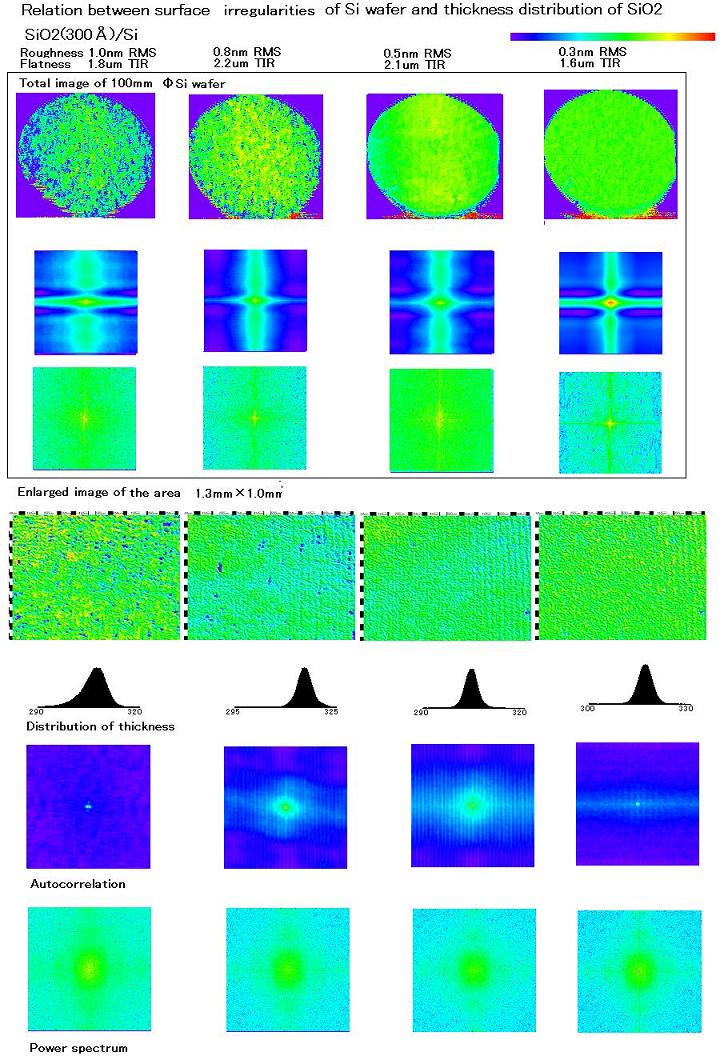

シリコン基板の表面不規則性が酸化膜に与える影響を知るために、表面粗さが異なるP型シリコン鏡面基板100mmΦ、10枚を用意し、(100)表面に熱酸化膜約300Åを成膜しました。成膜前に非接触式光学粗さ計で基板の250μmのエリアの粗さを測定しました。

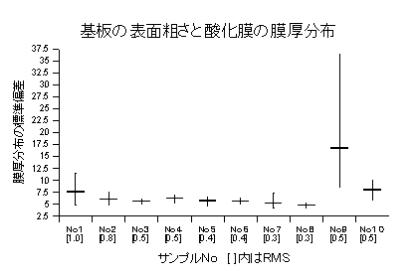

Fig2は各ウエハーについて3.5×2mmの18エリア、各エリアごとに1,400,000点、を測定し、その膜厚の標準偏差をプロットしたものです。

サンプルNo9,10は外観上の欠陥が多い基板に成膜したものです。

その2枚を除外してみると、粗さ計による粗さのRMS値とシリコン酸化膜の膜厚の標準偏差とはほぼ対応する結果となっています。

Fig1

Fig.2

Fig2では上記サンプルのウエハー全体の膜厚表示、サンプル中央部の1.3×1.0mmのエリアの膜厚の立体表示および膜厚分布のヒストグラムを示しています。サンプルの基板番号はFig.2のNo1, No2, No3, No8 です。

2.測定データの周波数領域での解析

薄膜の成長は、堆積手法、飛来原子、プロセスパラメーター、基板の結晶方位などに依存しています。

拡散種であるガス分子が基板へ衝突するとき、単位体積あたりの分子数(ガス分圧)および衝突エネルギー(温度)が衝突を規定するプロセスパラメーターです。これらプロセスパラメーターをチャンバー内で一定に保つことが均一な膜を作るために重要です。

現在はこれら統計量の3次元的分布を直接測定する手段は存在しませんが、成膜によって得られた薄膜の物理量の不均一性を測定することはチャンバー内のプロセスパラメーターの均一性の指標となるでしょう。

装置内部パラメーターの不均一性は膜厚や屈折率などの物理量のウエハー面内での大域的な非対称性の主な原因と考えられます。

一方、基板の表面粗さや結晶欠陥など基板に存在する局所的なラフネスはミクロの非対称性の原因となります。

Fourier変換の振幅に特徴的なパターンが現れるときは何か法則的な不均一性の原因が存在することが疑われます。

基板のナノトポグラフィに起因する不規則性は低周波の波長領域であり、ラフネスに相当する不規則性はより高いっ周波数領域です。

<< |